OEE jest wskaźnikiem efektywności, który pozwala nam porównywać, analizować i doskonalić, efektywność wykorzystania zasobów technicznych w procesach produkcyjnych. Odbywa się to dzięki identyfikacji i eliminacji marnotrawstwa, pogrupowanego do trzech kategorii. OEE integruje wykorzystanie czasu pracy zasobów technicznych i wykorzystanie materiałów.

Rachunek OEE jest jednym z podstawowych rachunków wykorzystania zasobów i pokazuje nam jak dużą część nominalnego czasu zasobów wykorzystujemy produkując wyroby spełniające wymagania Klienta. Tak scharakteryzowane OEE określa zdolności produkcyjne organizacji i jest wskaźnikiem niezbędnym w procesie taktycznego i operacyjnego planowania produkcji.

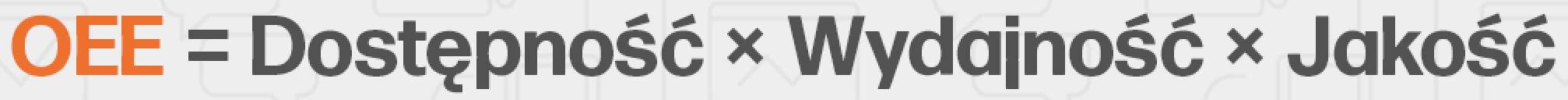

Do obliczania OEE wykorzystuje się wiele formuł, które różnią się założeniami i celami, na realizację których są zorientowane. Klasyczna formuła rachunku OEE została opisana przez Seiichi Nakajimę („TPM tenkai” 1982):

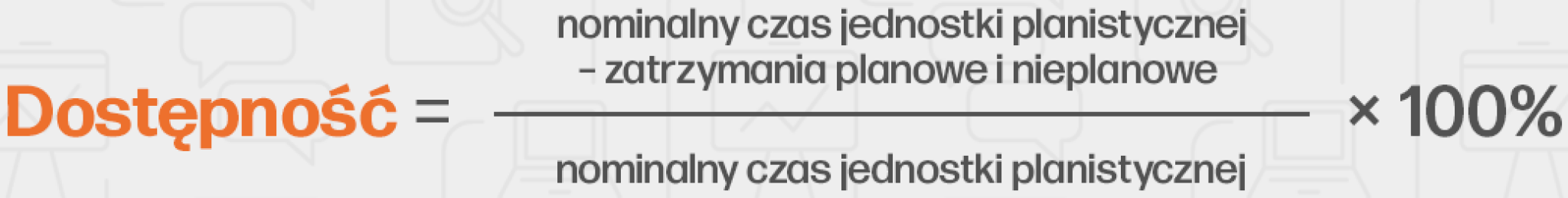

gdzie:

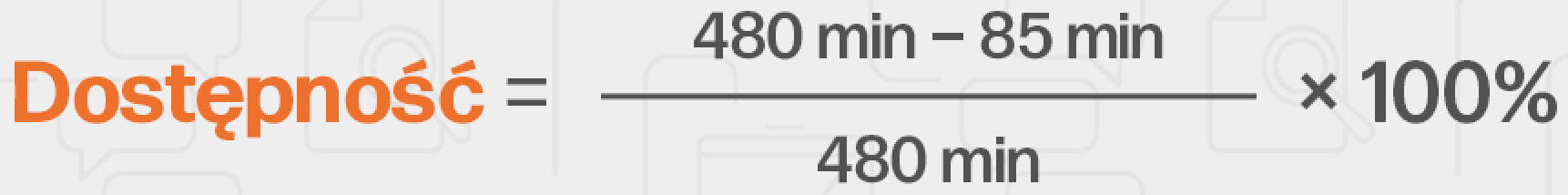

Przykładowo:

– Autonomiczne UR – 15 minut

– Przezbrojenie – 40 minut

– awaria – 30 minut

Dostępność = 82,29%

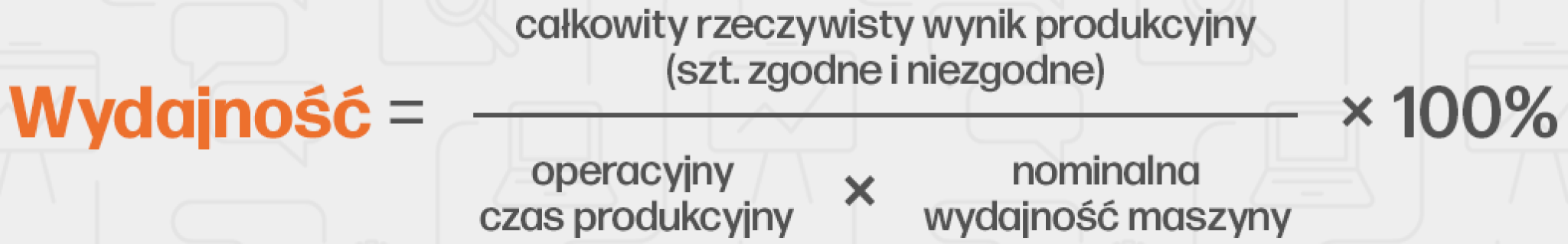

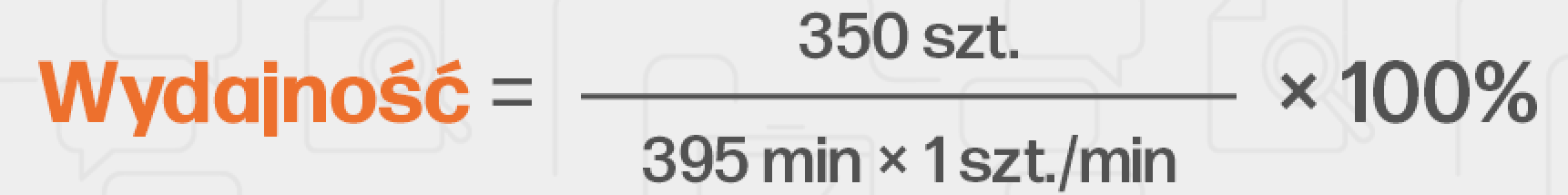

Wydajność = 88,61 %

Czynnik Wydajności w rachunku OEE pokazuje nam relację pomiędzy tym, ile rzeczywiście wyprodukowaliśmy, a tym, ile powinniśmy wyprodukować, mając do dyspozycji operacyjny czas produkcyjny, wynikający z rozliczenia Dostępności!

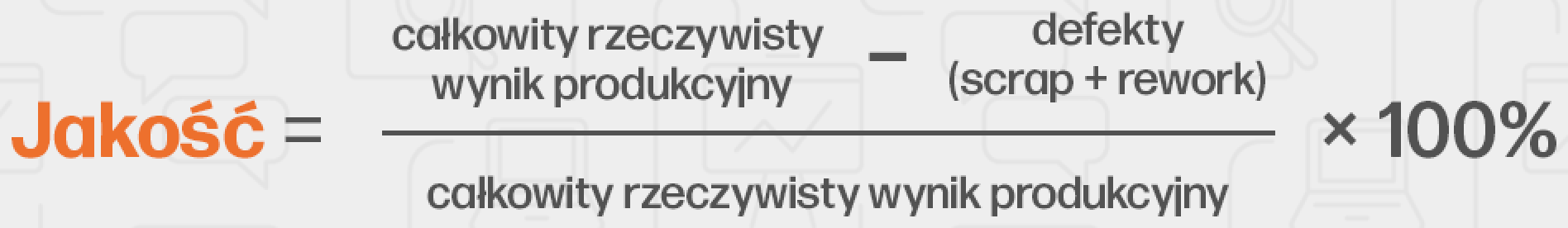

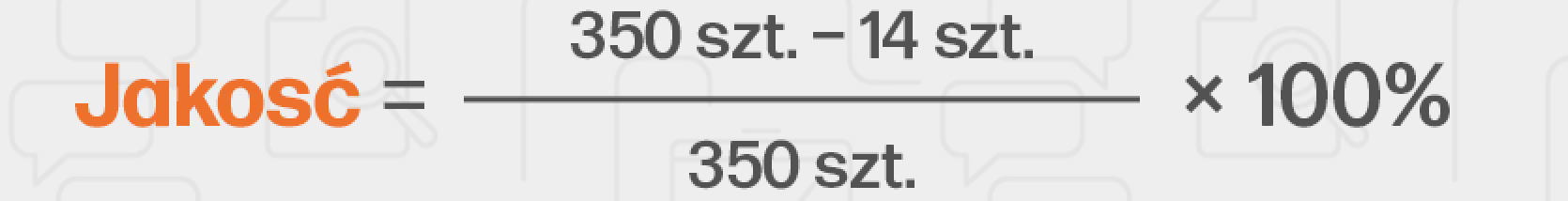

Jakość = 96%

OEE = Dostępność x Wydajność x Jakość = 82,29% x 88,61% x 96% = 70%

Tak scharakteryzowane OEE, stanowi uniwersalny wskaźnik poziomu wykorzystania zasobów technicznych organizacji, niezbędny w szczególności w procesie planowania i harmonogramowania produkcji – pokazuje nam, ile czasu zasobu technicznego w jednostce planistycznej, zostanie wykorzystane na realizację zleceń.

Gdybyśmy chcieli się dowiedzieć, ile jednostek określonego produktu wyprodukujemy w planowanym okresie, wystarczy pomnożyć ilość czasu produkcyjnego, dostępnego nominalnie w tym okresie, przez 70% i wynik podzielić przez normatywny czas cyklu dla danego produktu.